引言:塑料瓶回收产业链的技术核心

全球每分钟约有100万个塑料瓶被消耗,其中PET材质占比超70%,而有效回收率不足30%。作为再生塑料生产线的“第一道工序”,破碎机的性能直接决定后续清洗、造粒环节的效率与品质。2023年行业数据显示,配置优化的破碎生产线可使吨处理成本降低35%,但设备选型错误导致的产能浪费普遍存在。理解破碎机技术本质,成为企业突破效益瓶颈的关键。

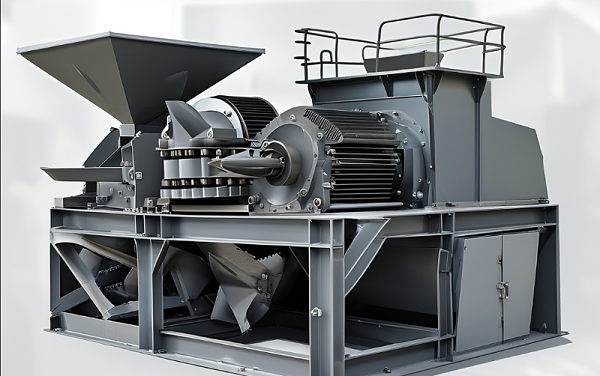

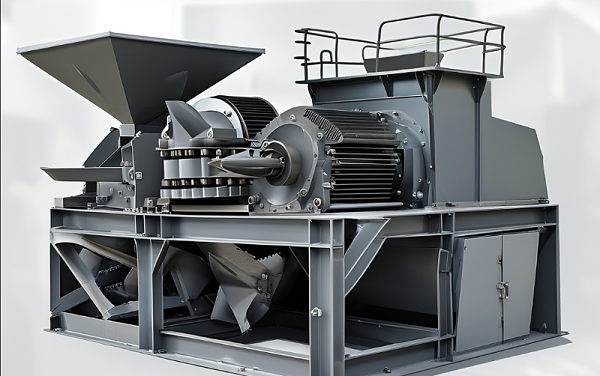

一、塑料瓶破碎机核心构造与技术参数

1. 刀具系统设计解析

-

刀具材质:

-

9CrSi工具钢:硬度HRC58-62,适用于普通PET瓶破碎

-

钨钢涂层刀具:寿命延长3倍,处理含杂质瓶体更具优势

-

排列方式:

-

动刀与定刀交错角45°,剪切效率提升30%

-

螺旋刃口设计减少缠绕概率

2. 驱动系统能效对比

3. 筛网配置科学选择

-

孔径匹配:

-

Φ8mm筛网:产出8-12mm瓶片,适合直接熔融造粒

-

Φ12mm筛网:产出12-20mm瓶片,需二次破碎

-

创新设计:

-

自清洁筛网:通过超声波震动减少堵塞

-

耐磨涂层处理:寿命延长至6000小时

二、设备选型五大核心原则

1. 产能精准匹配法则

-

计算公式:

理论产能(kg/h)=电机功率(kW)×能效系数(2.8-3.5)

-

案例验证:37kW机型实际处理量应达500-800kg/h

2. 金属分离系统配置

-

涡电流分选机:去除铝盖、铁环效率≥99%

-

电磁除铁器:磁场强度需达1500高斯以上

-

成本影响:加装金属分离系统增加投资5万-18万元

3. 环保合规强制要求

-

废水排放标准:COD≤80mg/L,需配置三级处理系统

-

噪声控制:加装隔音罩后设备噪音≤75dB(A)

-

改造成本:满足环保要求的设备溢价约15%-25%

4. 智能化升级必要性

-

物联网监控:实时监测轴承温度(报警阈值85℃)

-

案例成效:接入智能系统的企业故障停机减少60%

5. 全生命周期成本模型

-

计算维度:

设备采购价 + 5年能耗成本 + 维护费用 - 残值回收

-

对比分析:高价进口机型5年总成本可能低于国产设备

三、设备高效运行维护策略

1. 刀具系统维护要点

-

刃磨周期:累计运行200小时需检查刃口倒角

-

经济测算:定期维护使刀具寿命延长40%

2. 轴承保养规范

-

润滑标准:使用NLGI 2级润滑脂,每400小时补油

-

失效预警:振动值超过4.5mm/s需立即停机

3. 筛网优化管理

-

堵塞预防:含水率>5%的物料需预干燥处理

-

更换标准:筛孔变形量超过10%必须更换

4. 能耗监控改进

-

加装智能电表:精确识别高耗能时段

-

优化案例:通过谷电时段运行,年省电费2.8万元

四、典型行业应用场景分析

1. 城市垃圾分拣中心

-

技术要求:处理混合污染瓶体,配置强力清洗模块

-

参数标准:瓶片含杂率≤0.3%,金属残留≤50ppm

-

案例参考:深圳某分拣中心采用四轴破碎+热洗系统,产能提升3倍

2. 食品级再生料生产

-

特殊要求:整机材质需符合FDA认证标准

-

灭菌工艺:135℃蒸汽处理30分钟

-

投资回报:某企业通过认证后产品溢价达20%

3. 化纤原料制备

-

细度要求:破碎后瓶片粒径≤6mm

-

配置Φ6mm筛网+二次破碎系统

-

吨处理电耗≤25kWh

五、技术创新趋势与成本影响

1. 智能传感技术应用

-

声发射检测系统:提前48小时预警刀具故障

-

某试验线数据显示维修成本降低40%

2. 低碳技术突破

-

光伏驱动系统:满足30%设备用电需求

-

氢能破碎试验线:实现零碳排放生产

3. 特种材料处理方案

-

含阻燃剂塑料专用机型:配置耐腐蚀涂层

-

处理成本:比常规设备高18%,但产品溢价达35%

4. 模块化设计革命

-

快换刀具系统:15分钟完成全套更换

-

江苏某企业改型时间缩短70%

通过深度技术解析与实战策略拆解,企业可建立从设备选型到高效运营的完整知识体系。在PET回收率从32%向50%的政策目标迈进过程中,掌握核心技术的企业必将占据产业升级的制高点。随着《塑料污染治理行动计划》的深入推进,科学配置破碎生产线将成为再生资源企业的核心竞争优势。