在 “双碳” 目标与循环经济政策的推动下,我国塑料回收产业迎来高速发展,2023 年废塑料回收量已突破 2200 万吨。作为废旧塑料预处理的核心设备,塑料粉碎机承担着将各类废料破碎成合格原料的关键任务。然而,市场上设备型号繁多、技术参数复杂,许多用户面临 “选型难、效率低、维护成本高” 等问题。本文从行业实践出发,结合笔者对多家塑料加工厂的实地调研,系统梳理塑料粉碎机的核心知识,帮助读者深入理解设备特性,掌握科学的采购与使用方法。

塑料粉碎机通过机械力将废旧塑料破碎为特定粒度的颗粒,其核心原理基于物料特性设计,主要分为三大类型,以下是结合工业案例的详细解析:

-

工作逻辑:

采用 “动刀 + 定刀” 剪切原理,高速旋转的动刀(8-16 片)与固定定刀形成剪切面,将 ABS、PET、PC 等硬质塑料剪断为均匀颗粒。刀刃角度通常设计为 22-30°,通过调节刀刃间隙(0.5-3mm)控制出料粒度(10-50mm)。

-

典型案例:

某家电回收厂处理废弃冰箱内胆(PS 材质),选用 75kW 刀片式粉碎机(筛网孔径 15mm),破碎后颗粒均匀度达 95%,后续造粒环节的良品率提升 20%。

-

工作逻辑:

6-12 组爪刀以 1500-3000rpm 高速旋转,通过撕扯与冲击力破碎 PE 薄膜、PP 编织袋等软质物料。爪刀呈 45° 倾斜设计(曲率半径 5-10mm),配合导流板减少物料缠绕,筛网孔径 12-30mm 可调节。

-

典型案例:

某农膜回收厂处理含水率 15% 的 PE 农膜,采用防粘涂层爪刀(间距 10mm),破碎效率从 500kg/h 提升至 800kg/h,泥沙残留率从 12% 降至 4%。

-

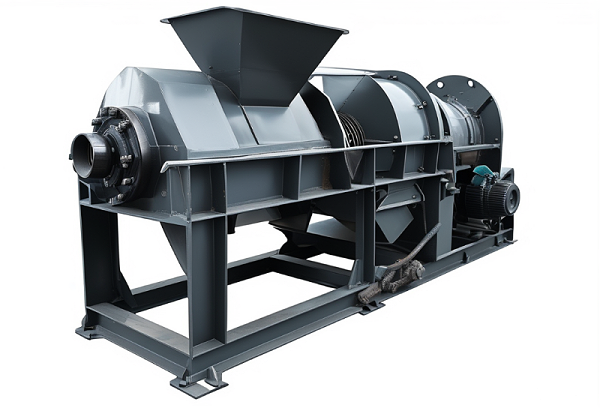

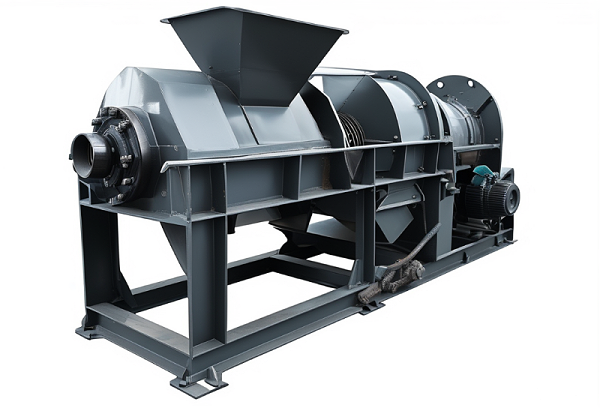

工作逻辑:

双轴或单轴刀轴相对旋转(转速差 5-10%),通过剪切与挤压作用破碎大型塑料件(如塑料托盘、中空容器)。刀轴材质多为高铬铸铁(硬度 HRC58-62),可处理 500mm×600mm 的物料,单次破碎合格率达 90% 以上。

-

典型案例:

某物流企业破碎 1000×800mm 的废旧塑料托盘(PP 材质),选用双轴撕碎机(功率 100kW),无需预切割即可破碎至 50mm 以下,较传统分段破碎节省 40% 时间。

-

电机功率:

-

计算公式:功率(kW)= 处理量(t/h)× 物料硬度系数(软质 0.8-1.2,硬质 1.5-2.0)。

-

例:破碎硬质 PVC(系数 1.8),目标产能 5t/h,需配置 90kW 以上电机。

-

筛网设计:

-

圆形孔(8-15mm):适合造粒(如 PET 瓶片,均匀度要求高)。

-

长条形孔(20-50mm):适合预处理(如塑料托盘粗破,通过率高 30%)。

-

智能化配置:

-

变频调速:根据物料硬度自动调节转速,软质料低速省电(节能 15%),硬质料高速提效。

-

物联网模块:实时监控电机电流、轴承温度,某再生厂通过远程调参,刀具寿命延长 25%。

-

小型加工线(日处理 10 吨以下):

-

配置:刀片式主机(1.2 万元)+ 手动脱标机(0.8 万元)+ 单机清洗池(1 万元),总投资约 3-5 万元。

-

适用:小型注塑厂边角料破碎,如处理 ABS 边角料,日处理 8 吨,出料粒度 15mm 以下。

-

中型回收线(日处理 10-50 吨):

-

配置:爪刀式主机(3.5 万元)+ 双螺旋脱标机(1.8 万元)+ 三级清洗线(6 万元)+ 离心甩干机(2 万元),总投资约 15-25 万元。

-

适用:PE 薄膜回收,处理含水率 12% 的物料,出料含水率≤8%,后续造粒能耗降低 20%。

-

大型再生线(日处理 50 吨以上):

-

配置:双轴撕碎机(15 万元)+ 智能分拣系统(8 万元)+ 逆流清洗线(20 万元)+ 网带式干燥机(18 万元),总投资约 60-100 万元。

-

适用:混合塑料破碎(含 PET 瓶、塑料托盘),出料均匀度≥90%,满足纺丝级再生料要求。

-

硬度优先:

-

邵氏硬度>90A(如 ABS、PC):选刀片式(剪切力为主)。

-

邵氏硬度 70-90A(如 PET、PVC):选刀片式或辊式(可调间隙设计)。

-

邵氏硬度<70A(如 PE、PP):选爪刀式(防缠绕结构)。

-

形态适配:

-

大体积物料(>300mm):必选撕碎机(破碎比达 30:1)。

-

薄膜 / 细丝物料:选爪刀式(转速 2000-3000rpm,撕扯力强)。

-

公式:日处理量 = 小时产能 × 8 小时 × 设备利用率(建议按 80% 计算)。

-

例:目标日处理 40 吨,需选择小时产能 5 吨的大型刀片式粉碎机(5×8×0.8=32 吨,需向上匹配)。

-

资质验证:

-

优先选择通过 ISO9001 认证、拥有 10 + 同类项目经验的厂家(如广东联升、江苏赛德)。

-

要求提供刀具材质检测报告(如 SKD11 硬度 HRC58-62,YG8 合金硬度 HRA92 以上)。

-

实地试机:

-

带 5-10kg 物料现场测试,观察出料均匀度、噪声水平(应≤85dB)、粉尘排放(建议配备脉冲布袋除尘器,浓度≤80mg/m³)。

-

能耗对比:IE4 能效电机比 IE3 省电 20%,中型机年节省电费约 4 万元(按 0.8 元 / 度,年运行 3000 小时)。

-

维护成本:进口刀具寿命 3000 小时(单价 3000 元 / 片) vs 国产刀具 2000 小时(单价 1000 元 / 片),需根据产能选择性价比方案。

-

补贴利用:符合《废塑料综合利用行业规范条件》的设备可申请 30% 技改补贴(如 10 万元设备获补贴 3 万元)。

-

地域差价:河南、山东设备价格较广东低 10%-15%,但需考虑运输成本(约占设备价 5%)与售后网点覆盖。

-

机械部分:

-

刀具:目视刀刃缺口(>1mm 需更换),用塞尺校准间隙(目标值 ±0.2mm)。

-

筛网:敲击筛板听声音判断堵塞,用压缩空气吹扫筛孔(潮湿物料需用钢丝刷)。

-

轴承:手触感受温度(温差>10℃需检查润滑,建议使用锂基脂 GB/T7324-1 号)。

-

电气系统:

-

显示屏:确认 PLC 参数与物料匹配(如 PET 破碎转速 500rpm)。

-

传感器:测试粉尘浓度探头(用标准粉尘校准,误差>5% 需标定)。

-

出料颗粒不均:

-

原因:刀刃间隙偏差>0.5mm、筛网安装松动。

-

解决:逐片校准刀刃,检查筛网固定螺栓(扭矩需达 30N・m)。

-

电机电流异常:

-

原因:物料喂料不均、轴承磨损。

-

解决:加装振动给料机(精度 ±5%),用红外测温仪检测轴承(超 80℃立即停机)。

-

PET 瓶回收:刀片式粉碎机(15mm 筛网)+ 脱标机 + 沉浮分离池,碎片含杂率<0.3%,满足纺丝级再生料要求。

-

混合塑料处理:撕碎机粗破大件物料,再经爪刀式粉碎机细化,处理效率提升 40%,适合含多种材质的废料。

-

注塑厂边角料:小型刀片式粉碎机(5.5kW)破碎 ABS、PS 边角料,出料 10-15mm,直接回用于注塑机,原料成本降低 15%。

-

薄膜制品厂:爪刀式粉碎机(30kW)处理 PE 废膜,防缠绕设计减少停机,破碎后颗粒均匀,便于后续吹膜工序。

-

农膜回收:爪刀式粉碎机(防粘涂层)处理含泥沙的潮湿农膜,配合磁选装置剔除金属杂质,出料合格率达 92%。

-

电子废料:撕碎机破碎含金属嵌件的塑料件,前置除铁器分离金属,破碎后塑料颗粒可直接造粒。

塑料粉碎机的选型与应用,本质是 “物料特性、产能需求、成本预算” 的精准匹配。对于中小企业,从性价比高的刀片式或爪刀式小型机起步,聚焦核心破碎需求;大型企业则需权衡撕碎机的高效处理能力与智能化配置,追求长期综合效益。

采购时务必牢记:先明确物料类型(硬 / 软 / 大件)、测算产能、考察厂家,再结合政策补贴与地域优势选择设备。维护环节需建立定期保养台账,及时处理刀具磨损、筛网堵塞等问题,最大限度延长设备寿命。

随着塑料循环经济的深入发展,一台适配的粉碎机不仅是生产工具,更是提升企业竞争力的关键。掌握本文所述的原理、选型与维护知识,方能在市场竞争中降本增效,为塑料回收与加工产业的可持续发展奠定坚实基础。